Projektowanie oparte na popycie

Po pierwsze, poprzez analizę popytu, wyjaśnij funkcje, specyfikacje i możliwości dostosowania do środowiska (takiego jak środowiska wewnętrzne/zewnętrzne, środowiska korozyjne/zapylone) i narysuj szczegółowe rysunki obejmujące konstrukcję szafy, układ komponentów i kierunek okablowania. Po sprawdzeniu i zatwierdzeniu zostaną one przekształcone w dokumenty produkcyjne. Na przykład w środowiskach o dużej wilgotności należy wcześniej zaplanować miejsce montażu grzejnika odpornego na wilgoć, a w środowiskach zagrożonych wybuchem należy zarezerwować pustą i wnękę pyłoszczelną.

Wybór i akceptacja materiału

Materiały na bazie metalu: Do zwykłych środowisk wybierz stal walcowaną na zimno (granica plastyczności ≥ 345 MPa); w obszarach przybrzeżnych/chemicznych należy stosować stal nierdzewną 316L (zawartość molibdenu ≥ 2%, trwałość mgły solnej do 5000 godzin); w przypadku wymagań dotyczących lekkości wybierz stop aluminium.

Materiały izolacyjne: Preferuj żywicę epoksydową lub politetrafluoroetylen, aby zapobiec ryzyku wycieku w wilgotnym i gorącym środowisku.

Materiały dodatkowe: Szczeliwo wybiera odporną na starzenie gumę silikonową, powłoka wykorzystuje politetrafluoroetylen lub proszek przeznaczony do stosowania na zewnątrz, wszystkie materiały muszą zostać poddane kontroli jakości przed przechowywaniem.

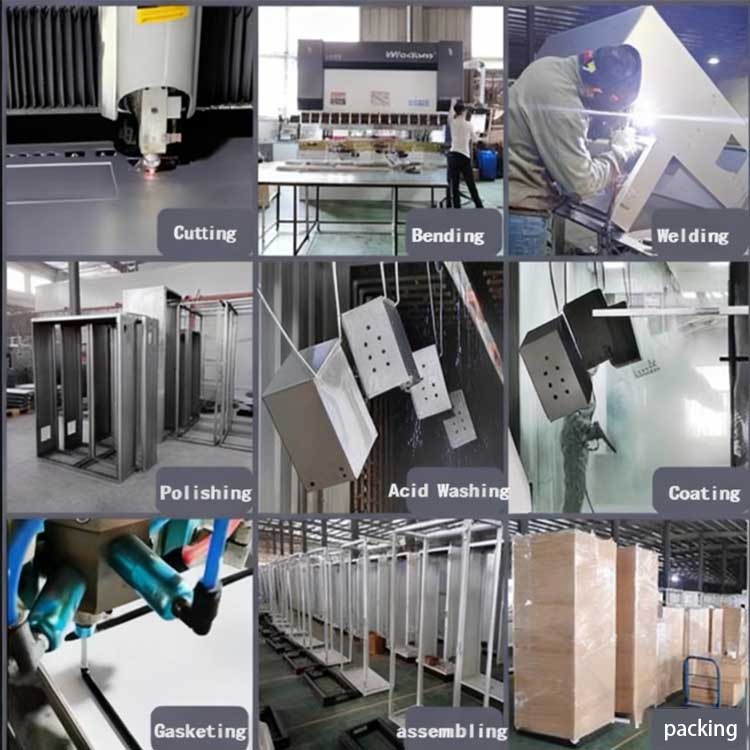

Precyzyjne cięcie

Cięcie blachy zgodnie z wymiarami rysunku za pomocą wycinarki laserowej (dokładność ±0,1mm). Jednoczesna obróbka skomplikowanych otworów (takich jak punkty wejścia kabla, otwory odprowadzające ciepło). Aby zapewnić stabilne podparcie komponentów, w płycie podstawy należy zastosować płytę stalową o grubości 2,5–5 mm.

Gięcie i wykrawanie konstrukcyjne

Użyj maszyny do gięcia połączonej z niestandardowymi formami, aby zagiąć arkusze w narożniki szafek pod kątem 90° lub nieregularne konstrukcje. Grube płyty (≥1,5 mm) należy wstępnie podgrzać, aby uniknąć pękania; następnie użyj prasy stemplowej wieżowej do obróbki otworów montażowych, otworów blokujących i otworów gwintowanych. Otwory gwintowane należy po spawaniu wykonać poprzez gwintowanie.

Spawanie i szlifowanie

Szafy ze stali walcowanej na zimno i stali nierdzewnej są zespawane ze sobą za pomocą spawania TIG, tworząc bezszwową konstrukcję ramy, dzięki czemu każda powierzchnia może wytrzymać siłę zewnętrzną o wartości 100 KG bez deformacji; po spawaniu użyj tarczy szlifierskiej, aby wypolerować szwy spawalnicze do gładkiego i płaskiego wykończenia, co nie tylko pozwala uniknąć ostrych krawędzi powodujących obrażenia, ale także stanowi podstawę do późniejszej obróbki powłoki.

Warstwa bazowa do wstępnej obróbki

Stal walcowana na zimno musi przejść trzy etapy obróbki wstępnej: odtłuszczanie (usuwanie oleju), mycie kwasem (usuwanie rdzy) i fosforanowanie (utworzenie warstwy przyczepnej); stal nierdzewna jest poddawana działaniu kwasu azotowego w celu zwiększenia warstwy tlenku chromu, zwiększając odporność na korozję.

Ulepszenie ochrony powłoki

Stal walcowana na zimno: Powłoka proszkowa natryskiwana elektrostatycznie (grubość 60 ~ 120 μm), która jest utwardzana w temperaturze 180 ~ 220 ℃ w celu utworzenia twardej skorupy. W scenariuszach o wysokiej korozji można dodać dodatkową powłokę Dacromet (mgła solna ≥ 500 godzin);

Stop aluminium: Użyj anodowej obróbki utleniającej, aby utworzyć warstwę tlenku o grubości 10 ~ 20 μm, którą można farbować i uszczelniać w celu zwiększenia odporności na warunki atmosferyczne;

Scenariusze specjalne: Szafy przeciwwybuchowe są natryskiwane powłoką fluorowęglową (grubość ≥ 150 μm), zwiększającą 3-krotnie odporność na erozję mgły kwasowej HCl.

Instalacja podstawowych komponentów

Najpierw przymocuj elementy łączące ramy szafy, następnie zainstaluj miedzianą szynę uziemiającą (umieszczoną na dole, z naklejonymi etykietami uziemiającymi), zawiasy wzmacniające i zamki; krawędź drzwi szafy jest pokryta dwuwarstwowym uszczelniaczem z kauczuku silikonowego (kompresja ≥3 mm), co zapewnia szczelność zgodną ze standardem.

Układ komponentów i okablowanie

Ułóż komponenty zgodnie ze schematem elektrycznym, unikając zakłóceń elektromagnetycznych i cieplnych, i przymocuj je do płyty podstawy za pomocą śrub i podkładek; okablowanie odbywa się zgodnie z zasadą „prosto poziomo i prosto pionowo”, stosując zaciski i opaski do mocowania przewodów oraz chroniąc ważne kable tulejami ochronnymi, stosując dedykowane złącza miedziane do zaciskania i zapewniania bezpiecznego połączenia.

Instalacja komponentów funkcjonalnych

Typ ochronny: Stopień ochrony IP54 i wyższy wymaga zainstalowania odłączanych siatek pyłoszczelnych; Klasy IP65 i wyższe powinny być wyposażone w nadciśnieniowe systemy wentylacji (ciśnienie powietrza wewnątrz szafy > 50Pa);

Typ kontroli temperatury: W środowiskach o dużej wilgotności dodaj inteligentne, odporne na wilgoć grzejniki (uruchamiają się automatycznie, gdy wilgotność względna przekracza 70%); w scenariuszach o wysokiej temperaturze zainstaluj moduły chłodzące z rurkami cieplnymi (opór cieplny ≤0,5 ℃・m/W); Kategoria inteligentna: integruje czujniki temperatury i wilgotności, a także czujniki gazów korozyjnych i łączy się z platformą EcoStruxure w celu monitorowania w czasie rzeczywistym.

Podstawowe testy wydajności

Wygląd: Sprawdź, czy na powłoce nie ma zadrapań, wad spawów i upewnij się, że elementy są bezpiecznie zamontowane bez poluzowań;

Konstrukcja: Sprawdź trwałość zawiasów po 5000 cykli otwierania i zamykania drzwi szafy i sprawdź, czy korpus szafki nie odkształca się pod naciskiem 100 N;

Testy ochrony i bezpieczeństwa

Stopień ochrony IP: IP65 wymaga płukania wodą pod ciśnieniem 100 kPa przez 30 minut bez wycieków, a IP54 wymaga zapewnienia, że wnikanie kurzu będzie mniejsze niż 0,1%;

Bezpieczeństwo elektryczne: rezystancja uziemienia ≤0,1 Ω, rezystancja izolacji ≥10 MΩ (w środowiskach o dużej wilgotności), modele przeciwwybuchowe muszą przejść test łuku AS 3439;

Weryfikacja środowiskowa: Przeprowadzić testy w mgle solnej (5% roztwór NaCl przez 96 godzin bez rdzy) i testy mokrego cyklu cieplnego (40°C/93% RH przez 56 dni bez kondensacji);

Debugowanie funkcji

Symuluj rzeczywiste warunki pracy, aby przetestować logikę sterowania, a inteligentna szafa musi zweryfikować połączenie czujników i funkcje zdalnego ostrzegania. Wszystkie dane z testów powinny być rejestrowane i archiwizowane w celu utworzenia raportu z inspekcji.